在智能制造浪潮的推動下,增材制造(3D打印)與智能模塑成型技術正以前所未有的速度深度融合,重塑產品研發與生產模式。這一變革的核心,不僅在于成型工藝本身,更在于支撐其高效、精準、智能化運行的計算機軟硬件及外圍輔助設備構成的完整生態系統。

一、 核心技術:從3D打印到智能模塑成型

- 3D打印(增材制造):作為一種“自下而上”的逐層堆積制造技術,其核心優勢在于無需模具即可實現復雜幾何結構的自由成形。主流技術包括熔融沉積成型(FDM)、光固化成型(SLA)、選擇性激光燒結(SLS)等。它廣泛應用于原型驗證、小批量定制、復雜構件(如航空航天輕量化部件、醫療植入物)制造等領域。

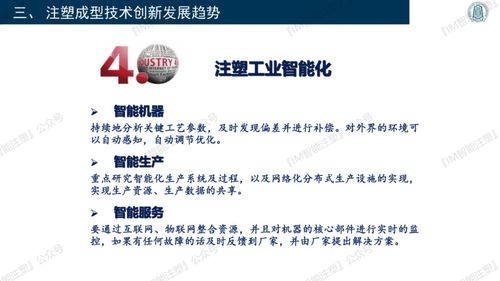

- 智能模塑成型:主要指以注塑成型為代表的、經過智能化升級的減材或等材制造工藝。傳統注塑依賴模具,成本高、周期長。智能模塑通過集成傳感器、物聯網、人工智能算法,實現了對成型過程(如溫度、壓力、速度)的實時監測、自適應控制和工藝優化。它能顯著提升量產一致性、降低不良率,并支持柔性化生產。

二、 核心裝備與計算機硬件

- 成型設備主機:

- 3D打印機:核心硬件包括高精度運動控制系統(步進電機/伺服電機)、成型平臺、擠出系統(FDM)或激光掃描系統(SLA/SLS)、溫控系統等。工業級設備更強調可靠性、大成型尺寸和高速度。

- 智能注塑機:配備高性能伺服驅動系統、精密合模機構,并集成多種工藝傳感器和數據采集模塊,是智能模塑的物理執行終端。

- 計算與控制核心:

- 工業計算機與控制器:作為設備的“大腦”,運行實時操作系統,處理運動控制指令、工藝參數邏輯和通信協議。高性能PLC、專用運動控制卡以及逐漸普及的工業PC是關鍵。

- 數據處理單元:處理復雜三維模型數據、進行切片計算(3D打印)或模流分析(注塑),需要強大的CPU和GPU支持,尤其在涉及人工智能算法優化時。

三、 軟件系統:數字線程的驅動者

- 設計端軟件(CAD):如SolidWorks, CATIA, Fusion 360等,用于創建產品的三維數字模型,是制造流程的起點。

- 工程與仿真軟件(CAE):

- 針對3D打印:拓撲優化軟件(如nTopology)可設計出極致輕量化的結構;切片軟件(如Ultimaker Cura, Simplify3D)將三維模型轉換為打印機可執行的逐層指令(G代碼),并優化支撐、路徑。

- 針對模塑成型:模流分析軟件(如Moldflow)能提前模擬熔體在模具中的填充、冷卻、翹曲等情況,優化模具設計和工藝參數,減少試模次數。

- 制造執行與工藝管理軟件:智能模塑的核心。此類軟件(如一些MES系統模塊)能集中管理設備狀態、生產訂單、工藝配方,并基于實時采集的成型數據(如型腔壓力曲線)進行質量預測與工藝自調整。

- 人工智能與工業互聯網平臺軟件:利用機器學習算法分析海量歷史生產數據,建立工藝參數與產品質量的關聯模型,實現預測性維護、智能排產和持續工藝優化。

四、 關鍵外圍輔助設備

外圍設備是保障主設備穩定運行、提升自動化程度和最終成品質量的關鍵環節。

- 材料處理與輸送系統:

- 3D打印:自動供料系統、材料干燥機(尤其對于尼龍等吸濕性材料)。

- 智能模塑:中央供料系統、除濕干燥機、配色混料機,確保原料穩定一致。

- 后處理與精加工設備:

- 3D打印:支撐去除裝置(如水刀、化學溶解設備)、表面打磨拋光設備、熱處理爐(用于金屬打印件的去應力或燒結)。

- 模塑成型:機械手/機器人(用于自動取件、鑲件埋入)、去澆口機、冷卻水塔、模溫機。

- 質量檢測與監控設備:

- 在線檢測:集成在生產線上的視覺檢測系統、激光測量儀,實時檢測產品尺寸和外觀缺陷。

- 線下檢測:三坐標測量機(CMM)、三維掃描儀,用于高精度尺寸逆向與對比分析。

- 環境控制與安全設備:工業除塵與過濾系統(特別是處理粉末或產生煙霧的工藝)、恒溫恒濕車間環境控制設備、安全防護罩與聯鎖裝置。

**

現代3D打印與智能模塑成型,已遠非孤立的加工設備。它們是一個由智能成型主機、強大的計算硬件、貫穿全流程的專業軟件、以及高度自動化的外圍輔助系統**緊密集成的智能制造單元。隨著5G、數字孿生、云端協同等技術的進一步滲透,這一技術集群將更加柔性、智能與高效,持續推動制造業向個性化、定制化、服務化的新范式演進。